Зажим перемещается со стороны загрузки детали по рельсам, структура которых механически связана со структурой рабочей зоны.

Со стороны выхода деталь перемещается вдоль продольной оси при помощи каретки, оснащённой зажимом, аналогичным расположенному в зоне входа детали.

Со стороны как загрузки, так и выгрузки имеются барьеры из фотоэлементов, предотвращающие проникновение со стороны оператора в опасные зоны при движении механических органов.

Автоматическая смазка интерполирующихся осей, ручная смазка остальных осей.

Поддержание температурного режима электроаппаратуры в электрошкафу при помощи кондиционера воздуха.

| 93.07.31 |

Напряжение 400 В |

N. 1 |

| 93.12.01 |

Частота 50 Гц |

N. 1 |

| R0.00.02 |

PC language:English |

N. 1 |

| R2.10.01 |

Oikos x |

N. 1 |

|

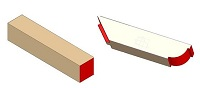

ПАРАМЕТРЫ БРУСА |

|

Минимальное сечение: |

50x20 мм |

|

Максимальное сечение: |

1250x300 мм |

|

Максимальная длина: |

9000 мм (как опция 13500 мм – 19000 мм) |

|

Минимальная длина для возможности автоматической выгрузки: |

550 мм |

|

Максимальная масса: |

1250 кг (как опция 2500 кг) |

|

Примеры минимальных загружаемых деталей в автоматическом режиме: |

|

длина |

250 мм (пиление / пиление) |

|

длина |

500 мм (наклонный рез 45 ° / профилирование L160 |

|

|

|

Минимальная длина загружаемой детали в автоматическом режиме зависит от имеющихся элементов. |

| OF.03.84 |

Обрабатывающий агрегат PSP 24 kW |

N. 1 |

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ |

|

Макс. мощность (в эксплуатации S1

|

24 кВт при 4000 об/мин. |

|

Инвертор мощностью |

37 кВт |

|

Макс. крутящий момент (S1) |

55 Нм |

|

Скорость вращения макс. |

16 000 об/мин. |

| OF.03.84 |

Обрабатывающий агрегат PSP 24 kW |

N. 1 |

|

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ |

|

Макс. мощность (в эксплуатации S1) |

24 кВт при 4000 об/мин. |

|

Инвертор мощностью |

37 кВт |

|

Макс. крутящий момент (S1) |

55 Нм |

|

Скорость вращения макс. |

16 000 об/мин. |

|

- Вращение направо и налево

- Подключение конуса инструмента HSK63E

- Жидкостное охлаждение

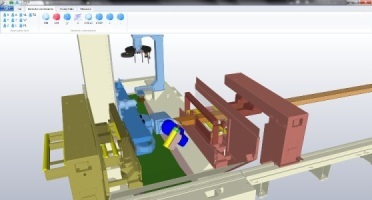

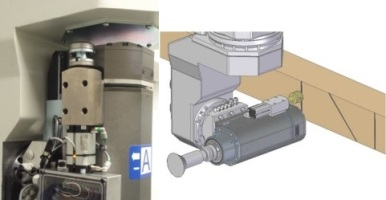

Разработанная и изготовленная полностью компанией SCM, TLT является операционной группой, занимающейся обработкой типичных элементов здания, таких как структурные балки и стеновые модули.

Особая геометрия этой группы позволяет выполнять любые операции (фрезерование, резка, сверление, пазование) на любой поверхности обрабатываемого элемента, без необходимости вращения самой детали, что является преимуществом с точки зрения точности и сокращения времени цикла.

Поворотные оси перемещаются при помощью бесщеточных двигателей и прецизионных редукторов; эта технология позволяет проводить интерполяцию с высокой точностью и абсолютной жесткостью даже при самых тяжелых операциях.

Ход оси: +/- 145°

Ход оси В: +180°/ -90°.

Ход оси С: +/-200°

Максимальная скорость оси B = 6000°/мин.

Максимальная скорость по оси С = 9000°/мин.

Максимальная скорость по оси С = 9000°/мин.

Электрошпиндель развивает высокую мощность на любой скорости, чтобы легко выполнять все типичные для этой области применения операции обработки, но при этом он чрезвычайно компактен, что является основополагающей характеристикой для уменьшения габаритных размеров рабочего блока.

Станок оснащен системой самоустановки для калибровки точности поворотных осей: выполняя автоматический цикл, он способен автоматически устанавливать параметры функции TCP, чтобы всегда гарантировать максимальную точность при обработке.

Поворотные координатные оси реализованы с использованием безколлекторных электродвигателей и прецизионных редукторов.

|

|

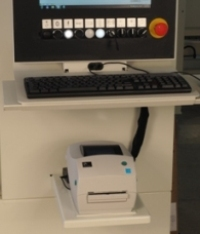

Консоль управления с интегрированным ПК "eye-M" |

N. 1 |

|

Устройство подсоединяется к обрабатывающему станку и позволяет использовать ПО, поставляемое в комплекте со станком.

Устройство подсоединяется к обрабатывающему станку и позволяет использовать ПО, поставляемое в комплекте со станком.

Оснащается ПК промышленного типа (PC panel) без вентиляции ("fanless"), класс защиты IP53 (фронтальная панель - IP65). Данное решение обеспечивает надёжность и долговечность даже в наиболее тяжёлых условиях работы, которые могут возникнуть в производственных помещениях.

Цветной светодиодный сенсорный дисплей диагональю 21,5" формата 16/9 позволяет управлеять основными функциями станка в максимально быстрой и эффективной манере благодаря следующему:

- разрешение Full HD x1080

- задняя светодиодная подсветка

- ёмкостный мультисенсорный дисплей, до 10 точек касания

- широкий угол обзора (176°H, 160°)

- никаких дефектов пикселей

Кроме того:

- Процессор Intel i7; 2,80-3,60GHz

- Оперативная память: 8GB, DDR4

- Жёсткий диск: 500GB; 7200 об.мин

- Операционная система: Windows Embedded Standard 7 64bit

- Клавиатура типа Qwerty layout inglese

- Проводная мышь

- Разъём Ethernet RJ45

- Отдельный внешний порт USB 3.0

- Номинальная рабочая температура: от +5°C до +35°C°

|

| 90.03.20 |

Система видеонаблюдения |

N. 1 |

|

Система видеонаблюдения позволяет оператору контролировать состояние всей машины через монитор, расположенный над консолью управления; в частности, благодаря наличию четырех видеокамер высокого разрешения, на дисплее монитора будет передаваться изображения в режиме реального времени в области погрузки и выгрузки и рабочей зоны внутри кабины, что дает оператору возможность контролировать весь процесс управления машиной.

|

|

|

Maestro Beam&Wall |

N. 1 |

|

Программирование станка управляется с помощью Master Software Beam & Wall, разработанный полностью SCM, который воспроизводит файлы в «БТЛ» экспортируемые из основных известных программ на рынке CAD и автоматически превращает их в программы для работы на станке.

Тот же мастер-интерфейс Beam & Wall затем используются на станке для управления производством: выбор бруса для обработки, производственный заказ, отчета, для печати этикеток.

Программное обеспечение имеет единый интерфейс с тремя различными средами для :-программирования, исполнения, инструментов.

ДИЗАЙН СРЕДЫ

- Импорт проекта в формате БТЛ созданные в CAD программах от основных игроков рынка в данном секторе

- Просмотр элементов , в котором отображаются все элементы, относящиеся к проекту и макроэлементов, применённыхк отдельным элементам.

- Возможность выбрать все или только некоторые из элементов в проекте

- Возможность отображения для каждого элемента габаритных характеристик, типа и количества

- Адаптация длины исходной балки для обработки особенно коротких элементов

- Просмотр и возможность изменять параметры каждого макроса на каждом элементе

- Возможность вручную создавать новые элементы, добавляя операции из библиотеки доступных макросов.

- Возможность некоторых операций вынуждающих использование инструментов и стратегий, отличных от тех, что программное обеспечение автоматически выбирает

- Возможность изменения установленного макроса, перемещение на другую сторону, переводы.

- разработка одного или нескольких выбранных элементов или всего проекта

- Возможность отображения сгенерированных траекторий непосредственно на 3D визуализации одного элемента

- Возможность сортировки траектории в различных последовательностях от предложенного.

ФУНКЦИЯ NESTING

ИНСТРУМЕНТЫ

- Специализированная среда для управления инструментом

- Графический дисплей оснастки и инструментов, которые могут быть использованы

- Возможность быстро создавать инструменты, выбирая тип из числа тех, что предварительно сконфигурирован (фреза, диск, фланец, ласточкин хвост, и т.д ..) и установки относительных параметров

- Возможность вставки в симулятор специальных инструментов или головок импортированных геометрий в «СТЛ формат»

- Управление наборами различных инструментов, вы можете легко загрузить машину в соответствии с проектной работой

- Управление характеристиками как геометрическими и технологическими (вращения и скорость подачи) для каждого отдельного инструмента.

СРЕДА ИСПОЛНЕНИЯ

- Рабочая среда представлена как на станции программирования, которая будет использоваться на этапе моделирования, так и в станке, для управления и запуска элементов / проекттов, ранее разработанных.

- Область отображения трехмерной модели для одного выбранного элемента с возможностью проведения измерений обработанного элемента.

- Отображение элементов, обрабатываемых в выбранных брусьях

- Выбор размера доступного бруса и оптимизации элементов на брусьях- Возможность расчета минимальной требуемой длины бруса- одним нажатием клавиши для часто используемых операций для использования на станке- (кол.во шт, размеры, объем обработки, обработанная длина, расчетное время обработки, ...) Report Manager для выполнения проектов

- Управление принтером этикеток

- Возможность просмотра, а также изменений во время обработки списка производства путем добавления, удаления или изменения порядка обработки балок или элементов

- Возможность возобновления прерваной обработки

ИМИТАЦИЯ SOFTWARE

После того, как генерируются файлы элементов для выполнения, они проверяются на станции симуляции, которая управляет виртуальной машиной. Результатом является точное совпадение между движениями, выполняемых на симуляторе (в том числе циклов ПЛК, таких как смена инструмента) и те, которые выполняются позже на станке. Это дает уверенность в правильности программы, которая будет исполнятся.

- Может запустить моделирование одного элемента или весь проект

- Все аномальные ситуации (ошибки или столкновение) сохраняются с изображениями, таким образом, чтобы иметь возможность контролировать позже, без того, чтобы отслеживать фазы симуляции, которые должны быть перепроверены и в которых произошли рабочие аномалии элементов

- Попытка управлять не-моделируемым или во время программы моделирования отчётных ошибок включает запрос подтверждения оператора для управления выполнением детали на станке

- Все запущенные времена элементов и всего проекта сохраняется. Когда моделирование выполняется в реальном времени скорости в точности совпадают со станком - можно запустить скоростную симуляцию, для того, чтобы сэкономить время на данном этапе

- Все размеры инструментов точно воспроизведены на брусе и в фазе моделирования, фрезерование осуществляется в режиме реального времени. В конце моделирования вы можете также сделать размерные проверки на обработанной балке.

|

| 90.03.21 |

Станция программирования и симуляции |

N. 1 |

|

Программная система для независимого моделирования управляющих программ перед их запуском на станке.

Состав комплекта:

- Персональный компьютер

- Монитор LCD 24"

- Программное обеспечение для моделирования SCM.

Система поставляется с заранее сконфигурированным и протестированным программным обеспечением. В комплект не входит дополнительный ключ для CAM-системы (стандартно - AlphaCAM), интегрированной с утилитой Quick-Link для формирования машинных кодов. Для формирования программ при работе в системе моделирования можно использовать ключ, предоставляемый для станка, либо приобрести дополнительный ключ в виде опции.

|

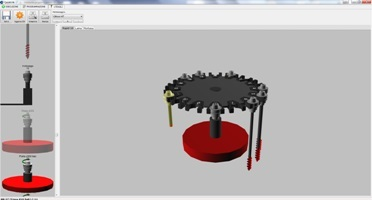

| OF.03.87 |

Инструментальный магазин Rapid 15 |

N. 1 |

|

Круговой инструментальный магазин на 15 ячеек, закрепленный в фиксированном месте на передней стороне станка.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

|

Число ячеек: |

15 |

|

Расстояние между центрами ячеек: |

100 мм |

|

Максимальная масса инструмента: |

8 кг |

|

Максимальная полная масса инструментов: |

50 кг |

|

Максимальный диаметр инструмента: |

350 мм |

|

Максимальный диаметр инструмента: |

470 мм |

|

от оправки HSK63E (соответствующая рабочая длина - примерно 380 мм)

|

| 87.00.92 |

Дополнительная инструментальная позиция для Rapid 15 |

N. 1 |

|

Дополнительная станция, расположенная на круговом магазине Rapid 15, предназначенная для размещения корпуса «цепной пилы» с массой до 15 кг. Всего доступных позиций становится 16.

|

| OF.03.88 |

Дополнительная цанга для пильного полотна |

N. 1 |

|

Дополнительная точка крепления инструмента, расположенная над круговым магазином Rapid 15, предназначена для установки пильного полотна максимального диаметра. 600 мм.Максимальный вес 15 кг.

Глубина резания (полотно d = 500 мм)

Глубина резания сверху: 150 мм

Глубина резания снизу: 150 мм

Глубина резания по кругу: 300 мм

|

| 21.09.59 |

Дополнительное нижнее место под режущий инструмент |

N. 1 |

|

Дополнительная точка крепления инструмента, расположенная под круговым магазином Rapid 15, Станция защищена специальным кожухом, который предотвращает накопление стружки на инструменте, установленный на нем.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

|

Диаметр инструмента

|

не более 600 мм

|

|

Длина инструмента

|

210 мм макс от конуса HSK63E

|

|

Максимальный вес инструмента

|

15 кг

|

|

станция может быть предназначена для установки «долбежной головы»

|

| 63.05.30 |

Предустановка для использования угловых головок |

N. 1 |

|

Система отсчета угла поворота, установленная на шпинделе и позволяющая использовать головки (цепную или цепнодолбёжную). Включает в себя систему смазки (бак, насос, соединительные элементы).

|

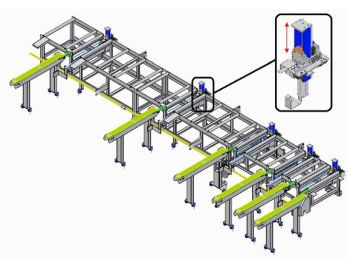

| OF.03.90 |

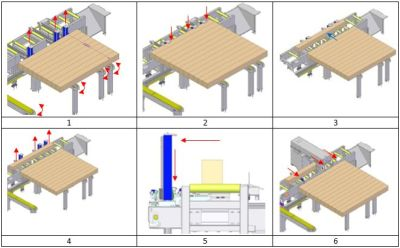

Система загрузки типа C |

N. 1 |

|

Эта система позволяет загружать больше балок (в зависимости от ширины обрабатываемой детали) на буфере загрузки, когда в станке уже запущена другая программа.

Данная система позволяет загружать в буферный накопитель несколько заготовок в то время, пока станок выполняет другую рабочую программу.

Заготовки укладываются на позицию загрузки, расположенную с левой стороны станка. Специальные приводные ленты, выполненные из стали и рассчитанные на перемещение тяжелых грузов, перемещают заготовки от позиции загрузки до ряда пневматических захватов.

Захваты зажимают первую заготовку и перемещают ее в зону обработки. Сразу же после этого они возвращаются в исходное положение и остаются в состоянии готовности для подачи в станок следующей заготовки - это происходит, как только будет завершена текущая программа.

Буферный накопитель состоит из нескольких конвейерных ремней, расположенных согласно длине заготовки:

Минимально загружаемая длина детали в автоматическом режиме L=1200 мм

|

| 20.01.11 |

Система загрузки типа C L=13500 |

N. 1 |

|

L = 13.500 мм → 6 подвижных ремней + 5 захватов.

Рабочая ширина загрузочного буфера: 2000 мм

|

| OF.03.91 |

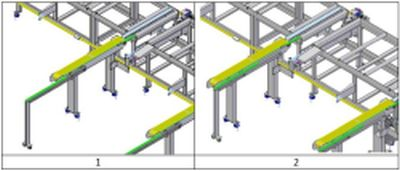

Подъёмные ролики |

N. 1 |

|

В течении фазы загрузки детали исключают непосредственный контакт с роликами подачи(сохраняя таким образом поверхность).

|

| 23.05.32 |

Подъёмные ролики на системе загрузки L=13500 |

N. 1 |

|

L = 13.500 мм → 6 приспособлений роликовых.

|

| OF.03.93 |

Дополнительные суппорты на зоне загрузки L=13500 |

N. 1 |

|

Опоры, соединенные с системой загрузки, которые могут использоваться для управления пакетами клееных балок, которые должны быть потом выгружены вручную на загрузочные цепи.

Опоры позволяют использовать пространство буфера 1000 мм и могут быть убраны вручную, если не используются. L = 13.500 мм → 6 шт суппортов облицованы полиэтиленом

|

| OF.03.96 |

Система выгрузки деталей L=13500 |

N. 1 |

|

Эта система позволяет автоматически выгружать детали из станка. Деталь выгружается на приемный стол, расположенный в конце участка обработки, при помощи толкателей, воздействующих на боковую сторону детали.

Приемный стол состоит из нескольких опорных элементов, число которых определяется требуемой длиной заготовки:

Оснащен конечным фотоэлнментом сигнализирующем о заполненности приёмного стола.

|

| 20.01.14 |

Система выгрузки деталей L=13500 |

N. 1 |

|

L = 13500 мм → 6 опорных элементов Рабочая ширина разгрузочного буфера: 2700 мм

|

| OF.03.97 |

Подъёмные ролики |

N. 1 |

|

В течении фазы разгрузки детали исключают непосредственный контакт с роликами подачи(сохраняя таким образом поверхность).

|

| 23.05.38 |

Подъёмные ролики на системе разгрузки L=13500 |

N. 1 |

|

L = 13.500 мм → 6 приспособлений роликовых.

|

| OF.03.99 |

Дополнительные суппорты на зоне разгрузки L=13500 |

N. 1 |

|

Он включает в себя добавление холостных роликов на стандартные суппорта разгрузки, чтобы обеспечить лучшее скольжение балки во время разгрузки и избежать повреждений.

|

| 45.03.51 |

Дополнительные суппорты на зоне разгрузки L=13500 |

N. 1 |

|

L = 13.500 мм → 6 шт суппортов.

|

| OF.04.00 |

Ленточный транспортер для эвакуации отходов и мелких кусковых отходов |

N. 1 |

|

Приводной ленточный транспортер, монтируемый внутри несущей конструкции под зоной обработки и служащий для отвода стружки к задней стороне станка.

Благодаря большой ширине ленты (1000 мм) она может также использоваться для выгрузки из станка крупных отходов.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ширина ленты: 1000 мм

максимальная скорость ленты: 23 м / мин

максимальная высота эвакуируемого обрезка: 300 мм

Направление движения конвейерной ленты можно изменить на противоположное, и тогда оператор сможет использовать ее для выгрузки с лицевой стороны станка готовых деталей, которые из-за своего малого размера (L<500 mm) не могут выгружаться на приемный стол.

|

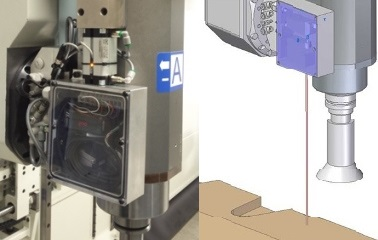

| 60.00.60 |

Лазерный измеритель на рабочей группе |

N. 1 |

|

Он состоит из измерительного лазера, расположенного сбоку от электрошпинделя и параллельно его оси, в специальном корпусе в котором сосздается избыточное давление, поскольку должнен быть защищен от пыли во время обработки.

Диапазон лазерного считывания позволяет не возвращать инструмент в магазин независимо от его длины. Цикл измерения осуществляется очень быстро благодаря скорости чтения лазера.

Расположенный сбоку рабочей группы, позволяет определить точное положение пласти детали, на которой обработка должна быть выполнена , одновременно корректируя при необходимости таким образом, чтобы обеспечить высокую точность.

|

| 21.09.70 |

Агрегат для маркировки |

N. 1 |

|

Агрегат расположен сбоку от электрошпинделя и в состоянии осуществлять маркировку с любой стороны детали.

Устройство состоит из маркера с чернилами под давлением и в состоянии писать под любым углом. Маркер размещен на пневматическом устройстве, способном убираться внутрь габаритов электрошпинделя, когда он не используется.

|

| 21.09.71 |

Принтер этикеток |

N. 1 |

|

Принтер подключен к программному обеспечению управления станком, позволяет печатать на этикетках данные об обработанных деталях в момент их разгрузки.

Принтер находится под консолью машины для удобного забора этикетки оператором.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Разрешение 203 точек на дюйм (8 точек / мм)

- Ширина этикетки от 20 до 114 мм

- Толщина этикетки до 0,25 мм

|

| 21.09.62 |

Инструментальный агрегат с пильной цепью |

N. 1 |

|

Агрегат, предназначенный для реализации отверстий с возможностью выполнения углов даже без радиусов.

В комплекте с масляным баком для смазки с индикатором уровня внешней смазки.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Полезная глубина резания = 340 мм

- Ширина шины = 97 мм

- Толщина цепи = 7 мм

|

| 21.09.63 |

Инструментальный агрегат с долбежной цепью |

N. 1 |

|

Агрегат предназначен для выполнения обработок под фурнитуру, проходных пазов, глухих соединений.

Оснащён стабилизатором гарантирующим отсутсвие вибраций и системой автоматической смазки на базе картриджа , установленном на корпусе самой головки.

Угловая головка с долбежной цепью, присоединение HSK63E.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Глубина долбления: 350 мм

- Сечение гнезда: 50x8 мм

|

| 21.09.67 |

Базовый комплект режищих инструментов |

N. 1 |

|

Он предусматривает поставку следующих инструментов:

- Дисковая пила 600 мм. 2 шт. расположение над барабаном

- Дисковая пила 500 мм. 2шт. расположение внизу у ленты

- Сверло 30 мм. 3 шт. расположение в барабане

- Сверло 18 мм. 3 шт. расположение в барабане

- Сверло 16 мм. 3 шт. расположение в барабане

- Ласточкин хвост 60 мм. со сменными лезвиями 2 комплекта. расположение в барабане

- Фреза пальцевая 40 мм х максимальный вылет со сменными лезвиями 2 комплекта. расположение в барабане

- Фреза дисковая 100 мм. х максимальный диаметр, основа + сменные лезвиям 2 комплекта. расположение в барабане

- Фреза дисковая 40 мм. х 350 мм. раздвижная до 50 мм. со сменными лезвиями 2 комплекта. расположение в барабане

- Фреза дисковая 20 мм. х 350 мм. раздвижная 18-36 мм со сменными лезвиями 2 комплекта. расположение в барабане

|